Najwyższe standardy bezpieczeństwa przeciwpożarowego dla największego lotniska świata

Rozbudowywane obecnie lotnisko w Stambule (Turcja), po ukończeniu ma być największym lotniskiem świata. Jego celem jest promowanie mobilności, turystyki i gospodarki kraju. Rozwiązania z linii fischer FireStop, zostały wykorzystane do ochrony życia pasażerów i użytkowników portów lotniczych, a także infrastruktury na wypadek pożaru.

Po pomyślnym zakończeniu pierwszego etapu budowy lotniska w Stambule w latach 2014–2018 port lotniczy obsługuje już około 90 milionów pasażerów rocznie. Dwa pasy startowe oraz lądowiska, wieża kontroli ruchu lotniczego i terminal pasażerski, powstały w ciągu pięciu lat, na powierzchni około 1,4 miliona m².

Po zakończeniu wszystkich faz budowy przepustowość lotniska zwiększy się ponaddwukrotnie: do ponad 200 milionów pasażerów rocznie. Planowanych sześć pasów startowych i pasów lądowych, o łącznej powierzchni 76,5 mln m², pomoże podróżującym bezpiecznie osiągnąć żądane destynacje.

Spółka iGA, założona w celu budowy lotniska, stała się partnerem fischer przy tej inwestycji. W przedsięwzięcie zaangażowane były również spółki Kalyon, Cengiz, Mapa i Limak, które działają w Turcji oraz na całym świecie, w branżach obejmujących budownictwo, energetykę, turystykę, górnictwo oraz zarządzanie portami i lotniskami.

Port lotniczy został w pełni wyposażony w rozwiązania fischer FireStop, przeznaczone do biernej ochrony przeciwpożarowej. Ich celem jest zapobieżenie rozprzestrzenianiu się ognia, dymu i toksycznych gazów, podczas ewentualnego pożaru. System jest bardzo ważnym elementem zapewnienia bezpieczeństwa dla ludzi, towarów i infrastruktury. Przyznane oceny, zgodne z normami europejskimi, takimi jak Europejska Ocena Techniczna (ETA), potwierdzają jakość i bezpieczeństwo zastosowanych rozwiązań. Firmy instalacyjne, które zleciły prace budowlane (MNG, EHA, Qubi, 3Gen, Redgon i wiele innych), zastosowały rozwiązania firmy fischer w terminalu, wieży i innych budynkach użyteczności publicznej lotniska w Stambule. Powodem są łatwość zastosowania przy jednoczsnej, wysokiej skuteczności fischer Firestop.

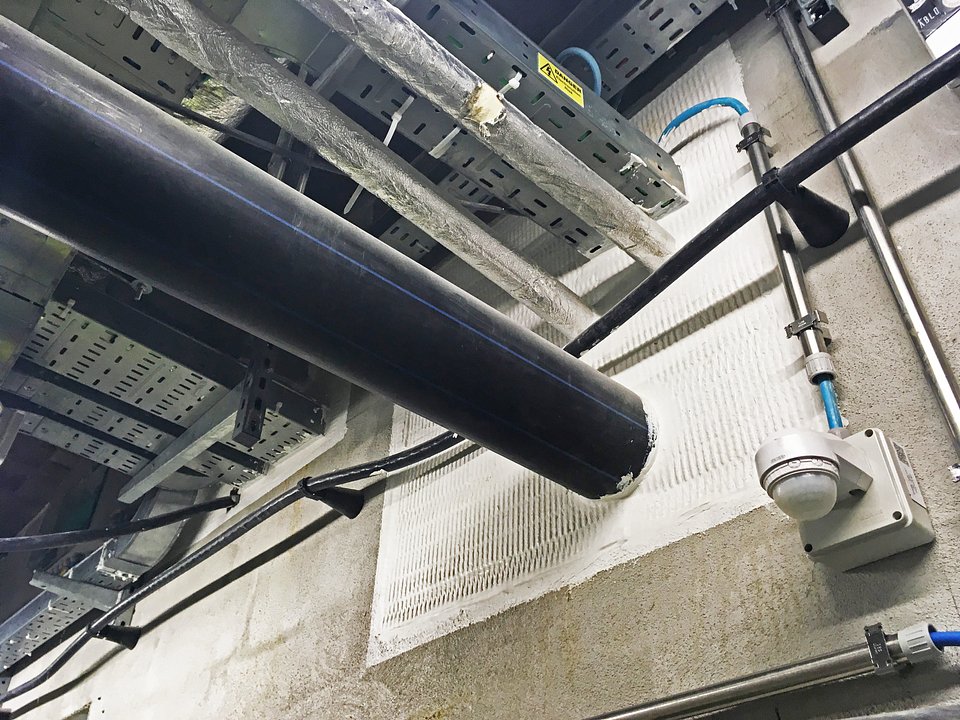

Wszystkie zastosowania MEP (mechaniczne, elektryczne i hydrauliczne), takie jak kable, trasy kablowe, przewody i systemy wentylacyjne, a także wszystkie rodzaje rur i przewodów zostały uszczelnione przy użyciu produktów fischer FireStop. Zastosowano przede wszystkim miękkie okucia wykonane z wełny mineralnej ze specjalistycznymi ablacyjnymi powłokami przeciwpożarowymi oraz grodzie z zaprawy ognioodpornej. Układy te zostały połączone z elementami pęczniejącymi (które pęcznieją pod wpływem ciepła), aby móc przeciwdziałać łatwopalnym kanałom.

Poszczególne produkty stosowane do uszczelniania otworów kanałów obejmują system paneli FCPS – rdzeń z włókna skalnego pokryty ablacyjnym uszczelniaczem FPC. FCPS został zaprojektowany tak, aby zapewniał barierę fizyczną do 4 godzin, a odporność na temperaturę do 2 godzin. Zastosowano również jednoskładnikową emulsję akrylową na bazie wody, w tym FiAM marki fischer, która zapewnia fizyczną barierę do 5 godzin, ponieważ produkt stanowi wysoce izolacyjną barierę dla uszczelnienia ogniowego po wystawieniu na działanie ognia. Pęczniejąca masa 1-K FiGM również znalazła się wśród zastosowanych produktów i jest oparta na materiale grafitowym, który pieni się pod wysokim ciśnieniem. Produkt rozszerza się nawet dwudziestokrotnie w stosunku do swojej objętości i twardnieje w elastyczny i elastyczny uszczelniacz ogniowy na wypadek pożaru.

Owijkę Fischer FiPW zastosowano dodatkowo jako owijkę do uszczelnienia niemetalicznych rur i kanałów. Wykonany z elementu termoplastycznego FiPW zawiera grafit pęczniejący w syntetycznym związku. Owijka zapewnia do czterech godzin odporności ogniowej. Wykorzystano również dwuskładnikową piankę poliuretanową FBS-EN, która szczególnie nadaje się do trudno dostępnych otworów w kanałach elektrycznych. Fischer FFSC był również stosowany do celów uszczelniających. Specjalnie opracowany związek na bazie gipsu można zacierać lub rozlewać po zmieszaniu z wodą. Może być stosowany do wypełniania ubytków i luk w ścianach i sufitach i zapewnia do czterech godzin integralności i izolacji. FFSC został zaprojektowany do ustawienia w ciągu 30 do 45 minut w zależności od temperatury otoczenia i można bezpiecznie przejść w ciągu 24 godzin.

– Ponieważ jest to projekt na dużą skalę, z ogromnymi systemami HVAC, większość kanałów prowadzonych przez ściany i sufity przeciwpożarowe jest również budowane na dużą skalę, szczególnie rury i systemy wentylacyjne – Ant Güngör, kierownik ds. Marketingu technicznego fischer FireStop w tureckiej filii fischer.

– Innowacyjne linie przewodowe oraz duże, metalowe i łatwopalne rury stanowiły ogromne wyzwanie w znalezieniu rozwiązania technicznego, ale udało nam się je z powodzeniem zaplanować i wdrożyć – kontynuuje Ant Güngör.

Ważne było, aby oprócz produktów na zamówienie, firma fischer mogła dostarczać systemy zatwierdzone z normami europejskimi. Nie bez znaczenia, pozostała także rola doradców ds. zamocowań.

– Budowa tego prestiżowego obiektu przebiegała w szybkim tempie, dlatego wymagany był niezawodny partner w zakresie ochrony przeciwpożarowej – mówi Constantin Wiegert, kierownik ds. produktu i rynku w firmie fischer FireStop. – Zaczęliśmy wspierać projekt na wczesnym etapie i pomogliśmy klientowi w zaplanowaniu rozwiązań FireStop oraz zapewniliśmy wsparcie na miejscu.